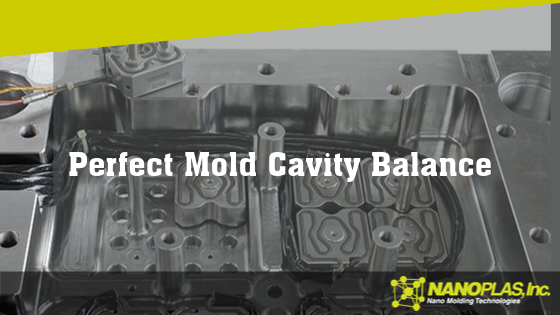

En todas las fases del proceso de moldeo (primera etapa, segunda etapa y enfriamiento), las cavidades deben tratarse de la misma manera. De lo contrario, corre el riesgo de varios defectos de moldeo por inyección diferentes. Podemos prevenir estos problemas de antemano asegurando que seis factores clave sean como deberían ser.

¿Qué es el equilibrio de cavidad?

La medida de cuán uniformemente se llena un molde multicavidad se llama equilibrio de cavidad. Los moldes multicavidad no son tan consistentes como los moldes de una sola cavidad, pero dado que los moldes multicavidad generalmente pueden producir piezas a un costo menor, es esencial asegurarse de que el molde esté diseñado para una multicavidad equilibrada. Si una cavidad se llena delante o detrás de las otras, el plástico en esa cavidad se procesará de manera diferente, dando como resultado una parte diferente.

Debemos enfatizar la importancia del equilibrio de la cavidad en todo el proceso. Durante las fases de llenado, empaque, retención, sellado de la puerta, cizallamiento y enfriamiento, cada cavidad debe experimentar las mismas condiciones.

Defectos de moldeo por inyección causados por un pobre equilibrio de la cavidad

Si no tiene un equilibrio de cavidad adecuado en su molde, podría terminar enfrentando:

- Tiros cortos

- Flash

- Lavadero

- Quemaduras

- Vacíos

- Problemas dimensionales

- Deformar

- Pega

- Brillos de labios

Este es un rango bastante grande de problemas que pueden descarrilar su producción y potencialmente su ahorro de costos al usar moldes multicavidad.

Seis factores para el equilibrio perfecto de la cavidad

Para garantizar el equilibrio de la cavidad, las siguientes condiciones deben ser iguales en todas las cavidades:

- Longitud del flujo

Desde la entrada de material a cada cavidad, la longitud del flujo debe diseñarse para que sea la misma para todas las cavidades.

- Diámetro de flujo

Similar a la importancia de la longitud del flujo, el diámetro del flujo a través de los corredores tiene que ser igual para cada cavidad. Los diámetros de flujo variables pueden causar un nuevo conjunto de problemas.

- Cortar

Incluso con diámetros y longitudes de flujo idénticos, los moldes de ocho cavidades seguirán funcionando con desequilibrio ya que las cuatro cavidades internas generalmente se llenan antes que las cavidades externas. Esto se puede combatir con MeltFlipper® de John Beaumont, que resuelve la causa raíz del desequilibrio. También puede agregar un sistema de canal caliente que le permite agrupar cuatro cavidades a la vez, aunque aún puede encontrar problemas con el desequilibrio de corte, aunque no tan grave.

- Enfriamiento

Se requiere un enfriamiento eficiente para garantizar que no haya temperaturas de molde diferenciales. Inicie el agua de entrada en el centro del molde, busque una variación de la temperatura de la superficie del molde de 10 ° F y la diferencia entre la temperatura de entrada y salida de agua de cualquier circuito debe ser de un máximo de 4 ° F.

- Desfogue

La ventilación equitativa de todas las cavidades les permite a cada uno experimentar las mismas condiciones. Si una cavidad está mal ventilada, probablemente se quemará o se cortará.

- Presión de la abrazadera

Sin una presión de sujeción igual aplicada a un molde, corre el riesgo de una ventilación no uniforme.

Los moldes multicavidad son excelentes para el tiempo de producción y el ahorro de costos, siempre y cuando se asegure de que estos seis factores clave sean consistentes cada vez.

¿Querer aprender más? Consulte estos otros excelentes artículos que resuelven problemas comunes de moldes de inyección:

- Fije marcas de pasador eyector en su molde de inyección

- Elimine las piezas que se pegan en los eyectores

- Acumulación de moldeo por inyección: causas y soluciones

- Cómo eliminar la delaminación plástica

- Solución de problemas de rubor de compuerta del molde de inyección

Fuente: Guía avanzada de solución de problemas de moldeo por inyección: el enfoque 4M por Randy Kerkstra y Steve Brammer.